インダストリー4.0(第四次産業革命)をドイツが提唱し、世界的に製造業におけるオートメーション化及びデータ化、コンピュータ化を目指す動きが活発になっています。その中で特に、産業用ロボットの需要が高まり、中には「協働ロボット」といって、従来のロボットでは絶対に必要であった、安全柵が不要なロボットが量産されるようになり、工場だけでなく、レストランのお皿洗いや、餃子づくりをロボットが実施する。という時代になっています。

本記事では、協働ロボットってなに?

そういった疑問にお答えしたいと思います。

本記事では、協働ロボットとは?を説明し、その市場がどのようになっているのか、また各ロボットメーカが作っている協働ロボットの特徴をできるだけ分かりやすく説明したいと思います。

協働ロボットとは?

協働ロボットとは、堅い言い方をすると、ISO(TS)15066に準拠したロボットであり、従来の産業用ロボットが準拠していた規格のISO10218に対し、規格そのものが異なるロボットとなります。TS15066の序文の簡単な要約を次に記載したいと思います。

協働ロボットの目的はロボットの繰り返し性能と人の個々のスキルと能力を兼ね備える事である。人は不確かな課題を解決するための優れた能力を持っており、ロボットは正確さ、力、耐久性を有している。

安全性を達成するため、ロボットアプリケーションは以前よりロボットの動作中、操作(動作)エリアへのオペレータの侵入を許さなかった。それ故、人が介在することが要求される様々なアプリケーションでは、ロボットシステムを使った自動化をする事が出来なかった。

本技術仕様書は、人とロボットが同じワークスペースを共有する、協働ロボットオペレーションの、ガイドラインを提供する。そのようなオペレーションにおいて、安全にかかわるコントロールシステムの完全さは制御されたスピードや力のようなパラメータを処理するときに特に重要である。

包括的なリスクアセスメントはロボットシステム自身だけでなく、設置される場所すなわちワークスペースも評価する事を要求される。人とロボットシステムが協働する場所においてアプリケーションを構築する時、人間工学の強みもまた、例えば作業者の姿勢の改善のような結果として現れる。

さらに要約すると、

- ロボット本来の高精度な繰り返し精度、耐久性をもちつつ、人が持っているような課題解決能力を持つロボット。つまりAIが搭載されていて、かつ動きは正確で耐久性が高いロボット。

- 安全柵を必要とせず、ロボットの作業エリアに人が侵入する事を許容するロボット。

ただしこの文章で一番重要な内容は

ロボット本体だけでなく、ロボットを含む作業エリア全体を含む包括的なリスクアセスメントを実施し問題ないという判断が出来るときのみ、人とロボットシステムの協働が可能となる。

というところがポイントです。

つまり協働ロボットと言われるロボットは上記リスクアセスメントに耐えられる素質を持ったロボットである事は確かであり、各メーカはISO(TS)15066を満足するロボットを設計開発する責務がありますが、あくまでリスクアセスメントはロボット単体ではなく、アプリケーション全体で実施する必要があり、その責任はユーザもしくはSierになります。(Sierとはロボットを含むアプリケーションを提案、導入する役割の人)

Sirの役割が大きくなっているのはこういった側面もあります。

上記が基本的な協働ロボットとは?という部分となりますが、それ以外に分かりやすい特徴としては下記のような特徴を持っている物が多いです。

- ダイレクトティーチング機能

- ロボットの腕を直接つかんで動かす事で、その軌跡をティーチング(教示)する機能。従来のロボットの場合は、ティーチングペンダントを用いた教示が主でしたが、協働ロボットの多くは、ダイレクトティーチングを用いる場合が多い

- 衝突安全機能

- 動作中のロボットに当たったら止まる、もしくはうまくよけながら作業を継続する機能。従来のロボットでは、当たったら死んでしまうかもしれない為、安全柵必須でしたが、こういった機能のおかげで安全柵レスとなっています。

- AC100V対応

- 地味な機能ですが、家庭用電源で使える設計になっている物が多いです。その為、レストラン等でも活用可能。従来は工場での活用が前提でしたので、AC200V以上を前提に設計されていました。

- 簡単UI

- ダイレクトティーチングにもつながりますが、プログラムレスでの教示が可能。従来ロボットのように複雑なプログラミングは覚える必要ありません。中には、動作を示すアイコンを並べるだけでプログラムが作れてしまうような簡単なUIを持つものもあります。

協働ロボットの市場規模

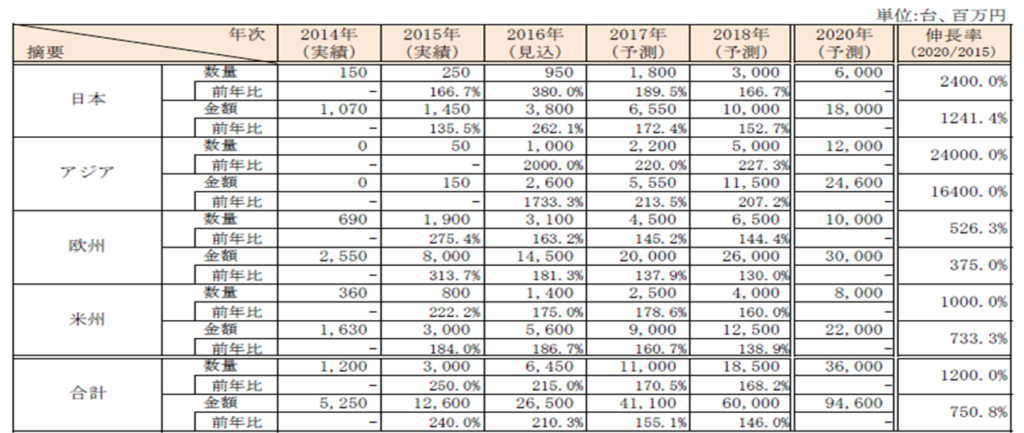

2014辺りから市場が伸び始め、Universal RobotsやKukaなど専業メーカーが先行的に市場開拓を実施

2015年にABB、Fanuc、川崎重工業など総合ロボットメーカーが本市場に参入し、本格的に市場が拡大し、現在、導入期を経て成長期へ突入

2016年以降はトライアルから本格導入へと移行。簡単ティーチング、立上げの早さなどが、メリットとなり、Industrie4.0の波や、多品種少量生産の自動化の解決手段として、需要が拡大され、欧米、日本、そして中国などアジアのユーザーへと広がる。

少し古いデータとなりますが、協働ロボットの伸びはえげつないレベルです。↓の一番右の伸長率参照。特にアジアがすごいですね。

協働ロボットメーカ比較

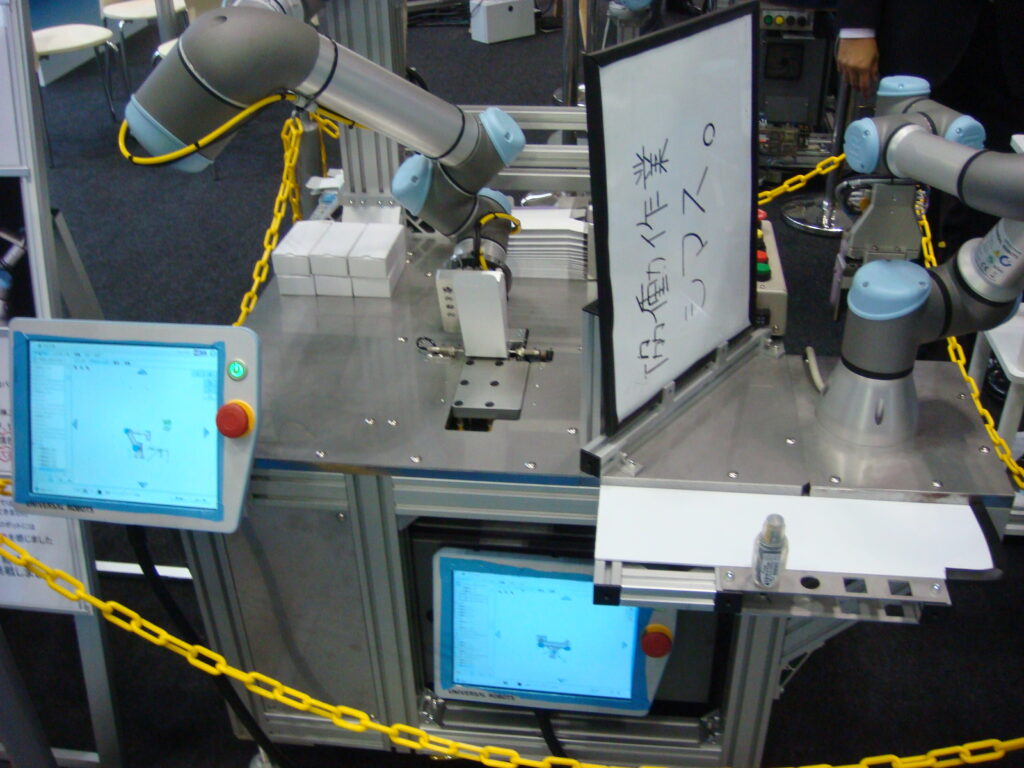

- ユニバーサルロボット(UR)

- 多分今でも協働ロボット=URと言われるくらい有名。

- 簡単な操作性と、立ち上げやすさに市場の評価が高い

- ただし安全性能は疑問視されている(激しくぶつかれば止まるが、結構痛い。本当に大丈夫なのか?という点)

- 振動が大きい為、精度はあまり良くない。動いている時、目で見て分かるほどブルブル揺れている。

- 性能よりも、安さと使いやすさで市場を席捲している。

- KUKA

- 全軸トルクセンサ内臓により、高い安全性能と操作性能を実現。トルクセンサがある為、衝突時に微小な振動も検知しロボット動作を止める事が可能。また、ダイレクトティーチにおいても、少しの力でロボットを動かす事が可能

- 先駆者であり、高性能である為、多くの研究機関などで採用されている。

- 導入金額が非常に高い為、用途は限定的

- ABB

- 双腕の協働ロボットに加え、単腕もリリース

- 可搬重量が0.5Kgであり、電気電子分野の組み立て・検査がメインターゲットとなる

- 台車も含めてソリューション提案を実施

- Rethink robotics

- 2012年発売の双腕Baxterに加えて、2015年に単腕Sawyerをリリース

- アームの上にタブレットを装着しており、ロボットの状態表示や操作が行える。

- ファナック

- 通常ファナックのロボットは黄色であるが、協働ロボットはグリーンで統一されている

- 2015年に中型ロボットをリリースした後、2016年に小型ロボットを発売

- 1軸の部分にトルクセンサを内蔵し、衝突検知を実施。URよりも衝突時の衝撃を小さくロボットを止める事が可能

- 価格が高く、市場浸透率は「?」

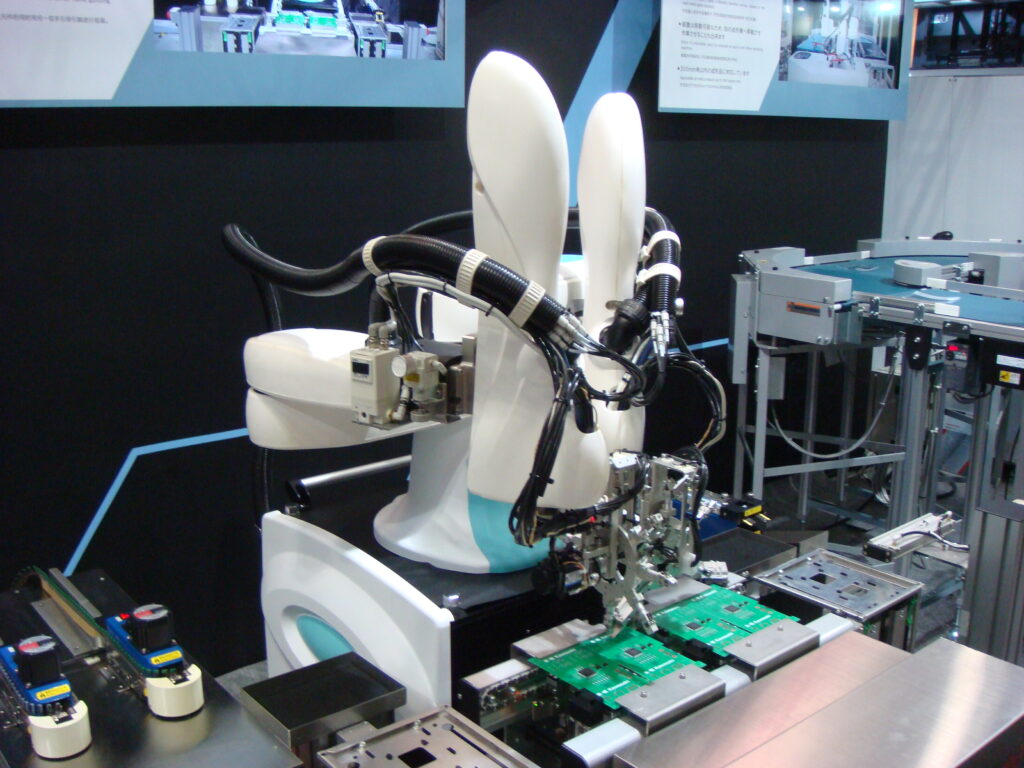

- 川崎重工業

- 双腕のスカラロボット。多分スカラの協働ロボットはこのメーカだけ

- EMSがターゲットとなり、基板の搬送、部品挿入等の簡単な作業に特化している。

- システム提案で台車、ハンド、ビジョンを組み合わせたパッケージ売りをする事でシステムコストを削減しているが、逆に言うと汎用性に欠ける。

- 割り切った仕様としているため単価が安く、他のメーカに無い仕様(スカラ)であり、ロボット単体で出来る事は限定的であるが、それをアプリケーションパッケージとして、他の製品や仕組みで補い、ラインを完結させ、結果トータルコストを安く成立させるという、成功モデルの1つであると思う

- デンソーウェーブ

- 超小型で、どこでも運べてリスクアセスメントもほぼ不要なお手軽協働ロボット。

- ただし事実、製造ラインのどこに置くのかは不明。

- 不二越

- 詳細情報不明。短腕、ダイレクトティーチ可能であるが、特別な特徴は無。

- 安川電機

- 上記同様情報不明。

協働ロボットまとめ

繰り返しとなりますが、協働ロボットとは、

- ロボット本来の高精度な繰り返し精度、耐久性をもちつつ、人が持っているような課題解決能力を持つロボット。つまりAIが搭載されていて、かつ動きは正確で耐久性が高いロボット。

- 安全柵を必要とせず、ロボットの作業エリアに人が侵入する事を許容するロボット。

それ以外にも、ダイレクトティーチや簡単UI、衝突安全機能といったように様々な使いやすい機能が搭載刺されています。ただし、ISO(TS)15066に従う必要があり、導入にはきちんとしたリスクアセスメントが必要です。

市場は右肩上がりであり、各有名なロボットメーカが皆この市場参入を果たしている。という状況。

使われ方としては、自動車部品や電機・電子メーカが現在は中心だが、将来的には食品、弁当工場へも普及が想定されています。

ただし

個人的な意見としては、安全である分だけ、動作が遅い為、本来産業ロボットに求められている、高速動作という事は出来ない仕様となっています。よって完全な無人化のラインには向いていなく、あくまで人とロボットが混在する場所への普及が進むと思っており、通常の産業ロボットがなくなる事は無く、二極化すると想定しています。

ロボット関連の記事は下記も参照頂けると幸いです。

->もうそこまで未来が来ている!産業用ロボットの市場規模と未来予測

->産業ロボット向けロボットコントローラの構造【最重要の4つの機能】

記事が気に入って頂けたら、クリックして頂けると嬉しいです。

コメント