基板のノイズ対策をお困りの方、高速信号の基板パターンの設計の仕方が分からないという方、設計ルールを調べても無数にでてきて、全部守っていたら基板が想定より大きくなってしまった。という方多いと思います。

そんな方向けに、机上のノウハウではなく、実際に製品をつくる、ものづくりの現場で活用できるような、基板の種類の説明、高速配線パターン設計の最低限のルールを本記事では記載したいと思います。ノイズ対策も出来、シグナルインテグリティ(信号品質)を確保可能なパターン設計のルールを、ごく一部ですが、実例を挙げて説明していきたいと思います。

基板もパターン設計のノウハウもすべてを挙げる分かりにくくなってしまう為、今回は、弱電系のデジタル回路のパターン設計を行う上で必要な基板の種類や、パターン設計のルールを説明したいと思います。

弱電系のデジタル回路とは具体的な製品としては下記のような製品となります。

- スマホ、タブレット、等のガジェット

- デジタルカメラ、GoPro等のモバイルカメラ製品

- PCやモニター、テレビ等のマザーボード

- 上記類似のBtoBや車載製品

過去の記事で説明しているこれらの製品もこれらの回路に該当します。

カメラモジュール↓

静脈認証モジュール↓

最強のセキュリティをもつ生体認証・静脈認証の仕組みとカメラの仕様

産業ロボットのマザーボード

もうそこまで未来が来ている!産業用ロボットの市場規模と未来予測

基板の種類

基板の種類は無数にありますが、上記記載した製品を対象にした場合に、対象になりうるものを前提に、出来るだけ簡単に記載をさせていただきたいと思います。

リジット基板の材料種類

上記製品には基本的にはFR-4もしくはFR-5材を使用します。

| 基板種類 | 特長 | 用途 |

| ガラスエポキシ基板(FR-4) | ガラス繊維製の布を重ねたものに、エポキシ樹脂を含浸した基材。電気的特性が優れている。最も一般的に使用され両面基板以上の多層基板に利用される場合が多い。 | PC、タブレット、スマホ、等の電子機器 |

| ガラスエポキシ基板、高耐熱性(FR-5) | FR-4より高い耐熱性。車載用途など、高い耐熱性を必要とする基板に使用される場合が多い。熱により変形しにくいという特徴があります。 | 車載用途 |

基板の種類

| 種類 | 特長 |

| 片面基板 | 片側に配線の印刷や電子部品の実装が施されているもの |

| 両面基板 | 両面に配線の印刷や電子部品の実装が施されているもの |

| 多層基板 | 両面基板を複数枚重ね合わせたように、内部にも配線する層を形成し多層化した基板 |

| フレキシブル基板 | ポリイミドなどのフレキシブル性のある材料を用いることで、柔軟性を持たせたプリント基板 |

基板↓

フレキシブル基板↓

多層基板の構造

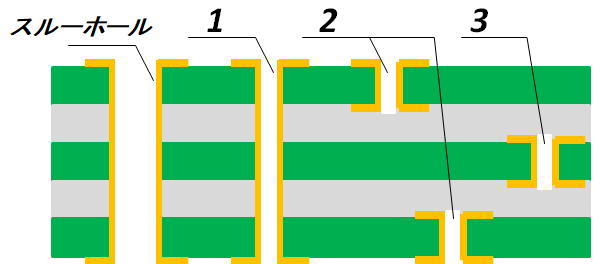

多層基板を検討する上で重要な用語として「ビア」と「スルーホール」があります。

- ビア

- 基板の銅めっきされた穴のことで、層間を電気的に接続する導通穴。電子部品を通す目的ではない為、穴の大きさがスルーホールに対して小さい

- スルーホールビア:基板の全層を貫通

- ブラインドビア:基板の表面と内層を貫通

- ベリッドビア:基板の内層と内層を貫通

- 基板の銅めっきされた穴のことで、層間を電気的に接続する導通穴。電子部品を通す目的ではない為、穴の大きさがスルーホールに対して小さい

- スルーホール

- 基板上に開けた穴で、多層基板において異なる層を電気的につなぐもの。穴の大きさがビアに対して大きい。

これらのビアとスルーホールの組み合わせで、様々な層数、構成の基板が作成されております。

- 貫通基板

- スルーホールやスルーホールビアのみで形成されている基板。スルーホールに樹脂を埋め込み、その上にパットを設ける事で、部品実装が可能なパットオンビアという種類が有名。BGA等の実装においては、パスコンの配置が各端子の真下に配置出来、安価な事から、マザーボードの設計等によく用いられる。イメージは上の図1の上側にBGAが搭載され、すぐ裏面にパスコンが配置可能。IVHになると。基板の上面から裏面までのビアを一直線に接続する為には、スタックビアといって、ビアを上下に重ねるような工法が必要でコストが上がってしまう。

- IVH基板

- IVH基板は特定の層間のみを接続するビアをつかった基板でそれ以外の層にはビアが現れない為、集積度を上げる事が可能。基板業界ではドリルによる穴あけタイプを指す事が多く、ビルドアップ基板と区別される事が多い。実際IVH基板の場合は1層づつ接続するようなビアを打つことは少なく(その場合はビルドアップ基板を用いる)例えば4層基板であれば、1-2-1(表層と裏層は独立させ、中間の2層は貫通ビア)といったように、中間層に貫通ビアを用いた

- ビルドアップ基板

- 1層づつ層を積み上げ、レーザ加工等で層間接続ビアを形成した多層基板

パターン設計のルール

ここでは特に難しい、高速伝送の際のパターンルールに関して、ほんの一部のみご紹介したいと思います。高速信号には様々な通信速度、仕様がありますので、また機会がありましたら、特集で記載したいと思います。

ここでは、初心者向けに、最もベーシックなルールを数点記載をさせていただきます。

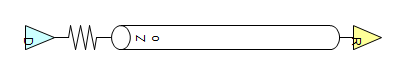

- 終端処理配置

- 直列終端されている場合、ダンピング抵抗はできるだけドライバ近くに配置

- 直列終端されている場合、ダンピング抵抗はできるだけドライバ近くに配置

- グランドプレーン

- クロックライン等の高速信号では伝送線路のリターンパスを考慮し、クリアランスパットまたはスリット等でグランドが切断されるのを防ぐこと

- クロックライン等の高速信号では伝送線路のリターンパスを考慮し、クリアランスパットまたはスリット等でグランドが切断されるのを防ぐこと

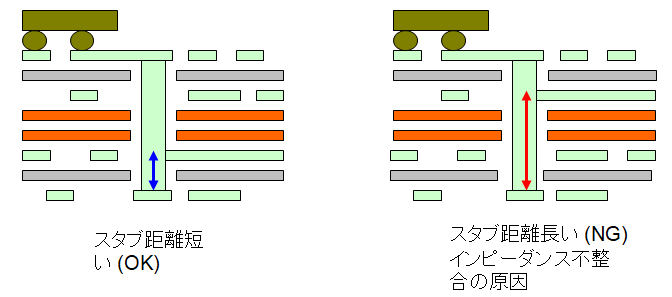

- トレースレイヤー

- 高速信号ライントレースは、ビアのスタブによる影響を考慮すること

- 高速信号ライントレースは、ビアのスタブによる影響を考慮すること

- 差動ライン

- 差動スキューの低減

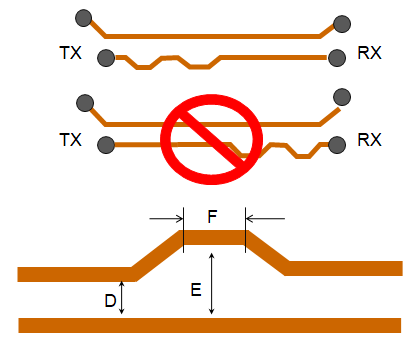

- ノイズ・キャンセルとEMI削減のため、可能な限り差動ペアは対象に配線する。差動ペアが非対称配線になる場合は、蛇行配線等で送信側で調整

- 等長配線のために蛇行配線などで蛇行ペアが非対称配線になる場合の基本ルールとして、EはDの2倍未満、Fは配線幅の3倍以上を確保

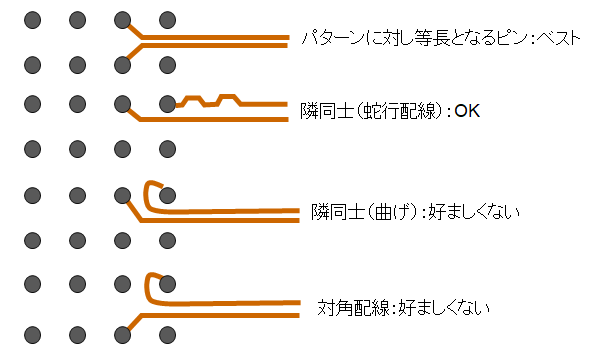

- BGAからの配線は次の基本ルールに従う

- シリアル配線直下層は統一したリファレンスプレーンを設け、インピーダンス不整合を防止

- 信号線路のビアは極力減らす

- スタブにならないように注意

- 線路周辺のGNDにはできるだけ多くビアを打つ

- クロストークの抑制

- 差動ペア同士の配線を離す。配線層を分離 。同層の場合は配線幅の3倍の距離を確保

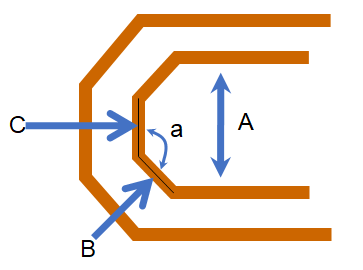

- トレースは直角に曲げない

- a:135°以上

- A:配線幅の4倍以上

- B、C:配線幅の1.5倍以上

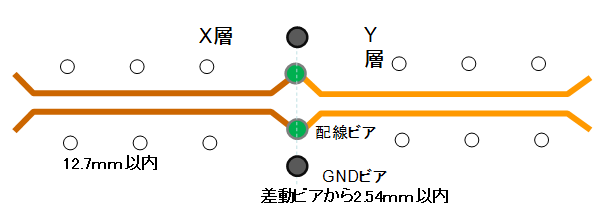

- レイヤを変更する配線には信号ビアの近傍にグランドビアを設置 (差動ビアの2.54mm以内)差動ペア左右へ、12.7mm間隔以内にビアを設置

- 差動スキューの低減

- パットオンビア

- IC直下のパスコンはパットオンビアを出来るだけ採用する。その他も可能な限りパットオンビアを採用し、コンパクトにレイアウトする

✓まとめ

今回、主に弱電系のデジタル回路に着目し、そこで使われる基板の種類と、高速配線に特化したパターンの設計ルールの一部をご紹介させて頂きました。もちろん基板の種類はもっと多いですし、パターンの設計ルールももっともっと無数にあります。今回はほんの一部のみのご紹介をさせていただきました。もしコメントをいただければ、もう少し深入りした説明の記事を書いていきたいと思います。

記事が気に入って頂けたら、クリックして頂けると嬉しいです。

コメント